什么是窄间隙气体保护焊?它有哪些特点?如何分类?

发布时间: 2019-11-04作者:baile100浏览量:

什么是窄间隙气体保护焊?它有哪些特点?如何分类?

答:厚板对接接头,焊前开I形坡口或只开小角度坡口, 并留有窄而深的间隙,采用气体保护焊的多层多道焊完成的 整条焊缝的高效率焊接法,称为窄间隙气体保护焊。采用窄 间隙气体保护焊时,不论钢板多厚,均采用同样的间隙(6 ~15mm) 与窄间隙埋弧焊和电渣焊相比,窄间隙气体保护焊具有接头应力小、变形小、热影响区小、焊缝金属夹渣少焊后表面 无渣壳、综合力学性能高、经济性好、生产率高等优点。 窄间隙焊可用于平焊、立焊、横焊及全位置焊接。根据热输入的大小,窄间隙焊可分为低热输人窄间隙焊和高热输入窄间隙焊两类。

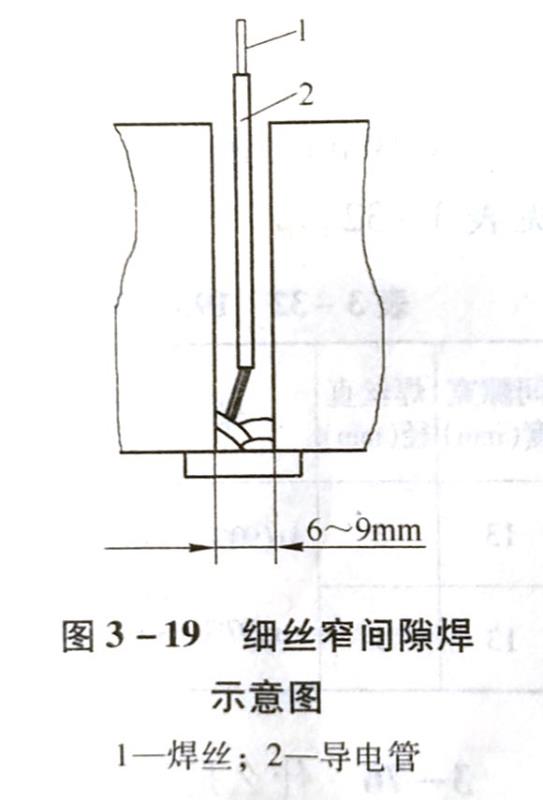

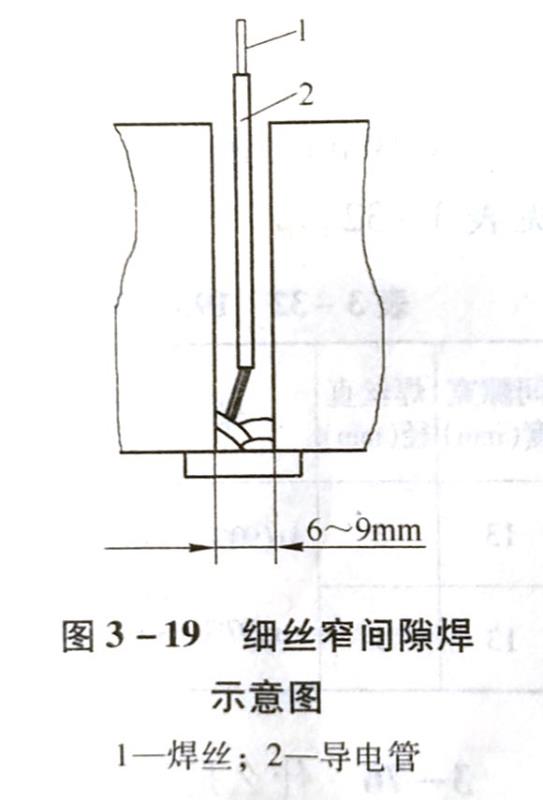

(1)低热输入窄间隙焊这种方法采用细丝、小焊接参数和高焊接速度,因而热输入就低,用于焊接高强度钢及热敏感性高的材料。通常采用氧化性混合保护气体[A(80%)+CO2(20%)],焊丝直径为0.81.0mm,间隙为6-9mm,直流反接,喷射过渡焊接工艺。可采用两根焊丝分别指向两个不同的侧壁双层多道焊方式,也可采用单层加摆动的多层焊方式,以保证根部焊透。

焊接工艺过程见图3-19。  用专门设计的导电管将焊丝导入坡口,导电管的壁厚为2~4mm,且通水冷却、外表绝缘。焊接过程中为了保证电弧不偏离坡口两侧,必须从电器或机械上使电弧对坡 6~9mm口实行跟踪,此外在焊接区域还要采取特殊的输送保护气图3-19细丝窄间脚燥体装置。 示意图

用专门设计的导电管将焊丝导入坡口,导电管的壁厚为2~4mm,且通水冷却、外表绝缘。焊接过程中为了保证电弧不偏离坡口两侧,必须从电器或机械上使电弧对坡 6~9mm口实行跟踪,此外在焊接区域还要采取特殊的输送保护气图3-19细丝窄间脚燥体装置。 示意图

焊接时,采用的焊丝直径 1一焊丝;2一导电管

为0.9-1.2mm,间隙在6~9mm之间,焊接低合金钢的焊接参数见表3-31。

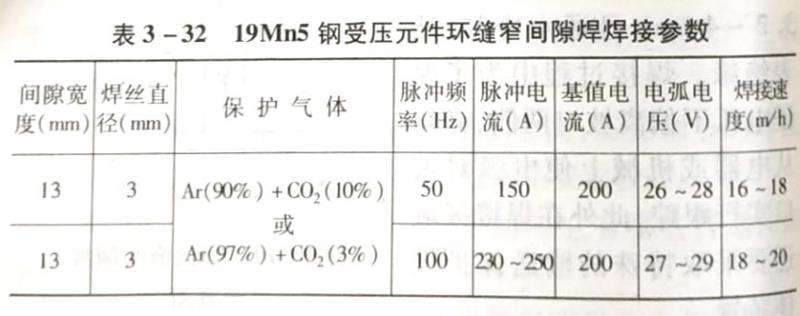

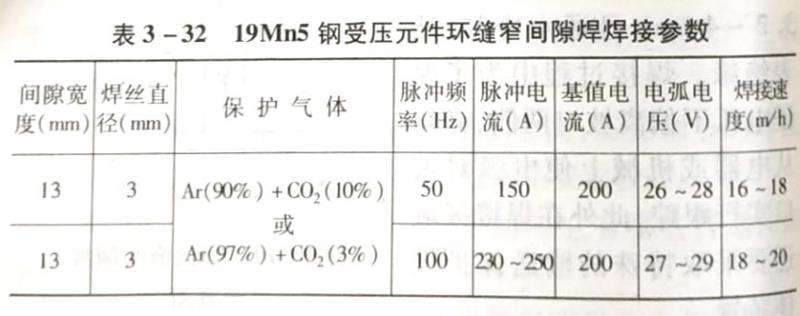

(2)高热输入窄间隙焊这种方法采用较大的焊接参 数,热输入较高,主要为了提高焊接生产率。 焊接时通常采用[Ar(90%)+CO2(10%)或[Ar(97%)+ CO2(3%)]的混合气体作为保护气体,焊丝直径为24 4.8mm,间隙为10~15mm,直流正接或反接。由于间隙窄, 采用大焊接电流时,会形成“梨形”熔池,在焊缝中间易产生 裂纹,所以通常采用脉冲电源,这样既可保证焊缝有足够的熔 深,又可避免产生裂纹,并可改善粗焊丝的熔滴过渡特性。 我国曾用此方法焊接过壁厚为92mm,内径为1600mm, 材料为19Mn5(德国的钢号)钢的受压元件环缝,其焊接参数 见表3-32。

答:厚板对接接头,焊前开I形坡口或只开小角度坡口, 并留有窄而深的间隙,采用气体保护焊的多层多道焊完成的 整条焊缝的高效率焊接法,称为窄间隙气体保护焊。采用窄 间隙气体保护焊时,不论钢板多厚,均采用同样的间隙(6 ~15mm) 与窄间隙埋弧焊和电渣焊相比,窄间隙气体保护焊具有接头应力小、变形小、热影响区小、焊缝金属夹渣少焊后表面 无渣壳、综合力学性能高、经济性好、生产率高等优点。 窄间隙焊可用于平焊、立焊、横焊及全位置焊接。根据热输入的大小,窄间隙焊可分为低热输人窄间隙焊和高热输入窄间隙焊两类。

(1)低热输入窄间隙焊这种方法采用细丝、小焊接参数和高焊接速度,因而热输入就低,用于焊接高强度钢及热敏感性高的材料。通常采用氧化性混合保护气体[A(80%)+CO2(20%)],焊丝直径为0.81.0mm,间隙为6-9mm,直流反接,喷射过渡焊接工艺。可采用两根焊丝分别指向两个不同的侧壁双层多道焊方式,也可采用单层加摆动的多层焊方式,以保证根部焊透。

焊接工艺过程见图3-19。

焊接时,采用的焊丝直径 1一焊丝;2一导电管

为0.9-1.2mm,间隙在6~9mm之间,焊接低合金钢的焊接参数见表3-31。

(2)高热输入窄间隙焊这种方法采用较大的焊接参 数,热输入较高,主要为了提高焊接生产率。 焊接时通常采用[Ar(90%)+CO2(10%)或[Ar(97%)+ CO2(3%)]的混合气体作为保护气体,焊丝直径为24 4.8mm,间隙为10~15mm,直流正接或反接。由于间隙窄, 采用大焊接电流时,会形成“梨形”熔池,在焊缝中间易产生 裂纹,所以通常采用脉冲电源,这样既可保证焊缝有足够的熔 深,又可避免产生裂纹,并可改善粗焊丝的熔滴过渡特性。 我国曾用此方法焊接过壁厚为92mm,内径为1600mm, 材料为19Mn5(德国的钢号)钢的受压元件环缝,其焊接参数 见表3-32。

热门课程

热门资讯

- 安监局焊工证查询系统如何登陆?2020-04-22

- 工艺焊接性的直接试验方法有哪些?2019-11-06

- 工艺焊接性的间接评定有哪些方法?2019-11-06

- 选用焊接性试验方法时应考虑哪些问题2019-11-06

- 评价焊接性的准则是什么?常用的焊接性试2019-11-06

- 影响材料(钢材)焊接性的因素有哪些?2019-11-06

- 什么是焊接性?评定焊接性的试验有哪些2019-11-06

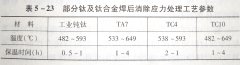

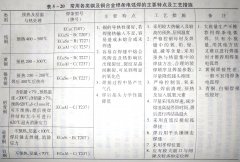

- 钛及钛合金焊接的工艺要素及操作要点是2019-11-06

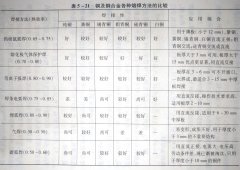

- 焊接钛及钛合金时,如何从表面评定氩气2019-11-06